OLINK TECHNOLOGY NEWS---- HVAD ER ET LEDNINGSSÆT?

Ledningsnet er samlinger med flere terminerede ledninger klipset eller bundet sammen.Disse samlinger letter installationen under køretøjsproduktionen.De er også designet til at bruge mindre plads inde i bilen, for at give yderligere beskyttelse til ledningen og til at give sikre fastgørelsespunkter, og derved hjælpe med at imødegå udfordringerne med vibrationer, friktion og andre farer.

HVOR MANGE SELER PR. KØRETØJ?

Biler og lastbiler har separate seler til mange indbyggede systemer, herunder: batteri og strømforsyning, tændingssæt, ratstamme, fartpilot, blokeringsfri bremsning, indikator (instrumentbræt) klynge, indvendig belysning, indvendig sikkerhed og sikring, front- endelygter, baglygter, døre (låse og vinduesbetjening), ledninger til anhængertræk og for nylig bagkamerasystemer, mobil- og bluetooth-forbindelser og GPS- eller satellitnavigationssystemer.Et skøn, der tilskrives ledningstestfirmaet Cirris Systems i Assembly magazine, er, at det gennemsnitlige antal seler pr. køretøj er 20.

MÆNGDE AF WIRE OG OPSIGELSER

En kompakt eller "C-klasse" bil har 1,2 km ledning i sig, og mere end 90% af dette er 0,5 mm i diameter eller større, ifølge en præsentation på CRU's 2012 Wire and Cable Conference af Francois Schoeffler fra Acome.Den kompakte klasse har den største mængde af ethvert segment.I 2013 producerede bilproducenter 26 millioner kompakte biler – 30 % af årets bil- og lette lastbilproduktion.Det betyder, at mere end 30 millioner km isoleret ledning blev brugt kun til kompakte biler sidste år.

Den tyske bilproducent BMW siger, at strømsystemerne i deres største modeller kan have op til 3 km kabel- og kabelsystemer, der vejer op til 60 kg.I en præsentation fra 2013 til Electrical Wire Processing Technology Expo bemærkede Dr. Don Price, en embedsmand hos Ford Motor Co. og US Council for Automotive Research, at der er 1.000 "afskårne ledninger" (ledningsender) pr. køretøj i ledningerne seler.

SELEKOMPLEKSITET

Ud over det store antal afslutninger skal ledningsdesignere imødekomme en lang række krav til ledningsstørrelse, miljøpålidelighed og nem installation, alt imens den samlede ledningsstørrelse, vægt og omkostninger minimeres.Generelt er seler designet til specifikke modeller eller platforme.De fleste bilmodeller kan selvfølgelig bestilles med valgfrie funktioner eller en blanding af funktionssæt.Dette tilføjer endnu et kompleksitetsniveau for samlefabrikken – lagerføring, styring og installation af forskellige komplekse selesæt.Selerne er således også designet til at optimere håndteringen under monteringsprocessen.

Nogle gange er flere funktioner grupperet sammen, med seleproducenter, der leverer en hovedkropssele, eller andre komplekse samlinger med mange kabler tapet eller viklet sammen.Eksempler inkluderer dørseler eller frontseler, der bruges af nogle virksomheder.

HØJE KRAV TIL PÅLIDELIGHED

Nogle af ledningerne i køretøjer understøtter kritiske sikkerhedsfunktioner.For eksempel skal ledninger til styring, bremsning og motorstyring opfylde strenge krav til pålidelighed, herunder specifikationer for temperaturområder, vibrationer og korrosion.Disse krav påvirker ledere, afslutninger og kappematerialer.Biler kan også have op til 30 stik i de systemer, der styrer airbags, sædeposition og andre sikkerhedsbegrænsninger.

HVORDAN LAVES SELER?

Seleproduktion omfatter følgende materialer og processer:

- skæring af den isolerede ledning til specificerede længder

- fjernelse af isoleringen i enderne

- montering af afslutninger, stik eller overskrifter

- placering af de afsluttede kabellængder på et bord eller en ramme

- fastgørelse af klemmer, clips eller tape for at binde kabellængderne sammen på de relevante steder

- påføring af rør, ærmer eller tape for beskyttelse, styrke og stivhed

- test og certificering

På denne liste har den tredje proces, montering af afslutningerne, mange trin og variationer afhængigt af ledertypen og typen af stik.Afslutningsbehandling kan omfatte forskellige overfladebehandlinger af lederne, krympning, limning og forsegling og fastgørelse af forskellige støvler, clips, beholdere eller huse.

MANUEL BEHANDLING ER UUNDGÅLIG

Maskiner kan effektivt udføre nogle af de seleprocesser, der er anført ovenfor, såsom skæring, stripning og krympning.Ellers er der betydeligt arbejde involveret i at placere kablerne og fastgøre hardware.BMW giver følgende observation i en beskrivelse af ledningerne i sine biler: “På grund af deres høje kompleksitet fremstilles ledningsnet kun i en automatiseret proces i meget små serier.Cirka 95 % af fremstillingen foregår i hånden på såkaldte designboards.”

INTERNATIONAL HANDEL MED LEDNINGSSELE

Fordi arbejdskraft er en væsentlig del af deres produktionsomkostninger, har seleproducenterne bygget nye fabrikker i lande med lavere arbejdskraft.Seleproducenter bygger nye fabrikker som en del af udvidelsesprogrammer eller som en del af programmer for at flytte produktionen til lavprismarkederne.I nogle tilfælde er behovet for nye fabrikker forbundet med nye bilmodeller eller nye bilsamlingsfabrikker.

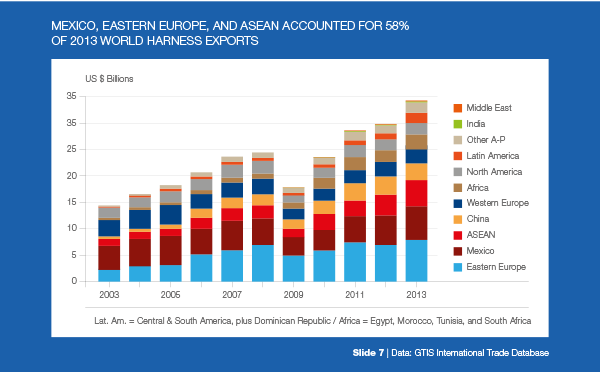

MEXICO FØRER INDEN FOR SELLEEKSPORT

Ifølge internationale handelsdata eksporterede 11 lande mere end 1 milliard USD af ledningsnet til køretøjer i 2013. Mexicos eksport var den største med 6,5 milliarder USD.Kina var nummer to med 3,2 milliarder USD efterfulgt af Rumænien, Vietnam, USA, Marokko, Filippinerne, Tyskland, Polen, Nicaragua og Tunesien.Disse topeksportører viser Østeuropas, Nordafrikas og Sydøstasiens rolle i den globale seleproduktion.Selvom Tyskland ikke er et billigt arbejdsmarked, har flere af de store seletøjsvirksomheder hovedkvarter, design- og testlaboratorier og logistiske centre i Tyskland.(Dias 7)

VÆKSTMARKEDERS ROLLE

I 2003 udgjorde verdens seletøjseksporten 14,5 milliarder USD, hvor 5,4 USD blev eksporteret fra lande i kategorien avanceret marked og 9,1 milliarder USD eksporteret fra de nye markeder.I 2013 var verdens seleeksport steget med en CAGR på 9 % til 34,3 milliarder USD.De nye markeder stod for det meste af denne vækst, hvor deres eksport steg med en CAGR på 11 % til 26,7 milliarder USD.Eksporten fra de avancerede markeder steg med en CAGR på 4% til 7,6 milliarder USD.

VÆKST I SELEEKSPORT

Ud over de 11 lande med 2013-køretøjseksport på mere end 1 mia. USD, var der 26 lande med en seleksport mellem 100 og 1 mia. USD og yderligere 20 lande med eksport mellem 10 og 100 mio. USD.Således stod 57 lande for 2013-seleksporten på i alt 34 milliarder USD.

MARKEDER MED NYE SELEFABRIKKER

Nogle af landene med seleeksport mellem US$10 millioner og US$100 millioner er relative nykommere til industrien – seleproduktionen er begyndt inden for de sidste to eller tre år og er i kraftig vækst.Cambodja havde for eksempel nul eksport indtil 2012, hvor Yazaki og Sumitomo Wiring Systems etablerede selefabrikker der.Yazakis fabrik åbnede sidst på året.Cambodjas eksport var 17 millioner USD i 2012 og 74 millioner USD i 2013, hvilket er en stigning på 334 % år-til-år.Ford Motors åbnede også en ny samlefabrik i Cambodja i løbet af 2013.

En anden nytilkommen er Paraguay.Fujikura åbnede en ledningsnetfabrik der i oktober 2011 og udvidede driften med en anden fabrik i september 2013. Paraguay har også et relativt nyt automonteringsanlæg - et Dongfeng og Nissan joint venture, der startede sin virksomhed i 2011. Andre markeder, der viser betydelige stigninger i seletøjseksporten i de seneste år omfatter Costa Rica, El Salvador, Egypten, Makedonien, Moldova og Serbien.

EKSPORT ER OM 75% AF TOTALMARKEDET

Handelsdataene er nyttige til at vise den rolle, lavprisarbejdsmarkeder spiller i verdens ledningsnetindustri, men mange bilproducenter bruger seler fremstillet i samme land.For eksempel viser handelsdataene stærk eksport af seletøj fra Kina, Indien, Indonesien, Mexico, Marokko og andre lande, der også har bil- og lastbilmonteringsfabrikker.CRU anslår, at det samlede ledningsnetforbrug i 2013 var 43 milliarder USD, inklusive både indenlandske og importerede ledninger.

SELEVÆRDI PR. KØRETØJ

Data om international handel er tilgængelige i form af værdi (US$) og vægt (kg).Lande som Argentina, Canada, Italien, Sverige og Storbritannien har bil- eller lastbilmonteringsfabrikker, men ingen selefabrikker.I sådanne lande kan data om import af ledninger divideres med antallet af producerede køretøjer for at udlede den gennemsnitlige værdi og vægt af ledningsnet pr. køretøj.Resultaterne viser en række forskellige lande, der afspejler blandingen af forskellige køretøjsstørrelser og prisklasser (funktioner) lavet i hvert land.

I 2013 for eksempel varierede seleværdien pr. køretøj fra US$300 for Argentina til mere end US$700 for nogle markeder i W. Europa.Forskellen tilskrives blandingen af producerede bilmodeller, hvor lande som Tyskland, Sverige og Storbritannien har en højere procentdel af store og luksusklassekøretøjer.Den gennemsnitlige seleværdi pr. køretøj i Italien var 407 USD, og Italiens blanding af små, mellemstore og store køretøjer svarer til blandingen for verdenstotalen.

BILPRODUKTERNES SELLEOMKOSTNINGER STIGGER

I betragtning af blandingen af køretøjstyper og den store variation i seleimport fra forskellige lande har CRU estimeret den globale gennemsnitlige seleværdi pr. køretøj til omkring 500 USD i 2013. Denne værdi er steget med en CAGR på 10 % fra 200 USD i 2003. bemærket før, har stigningen i kobberpriserne bidraget mindre til stigningen i seleomkostninger, men hovedfaktoren har været det stigende antal opsigelser pr. køretøj.

DATA I TONS

Ved at bruge handelsdataene om ledningsimport i tons har CRU estimeret det gennemsnitlige kilogram ledninger pr. køretøj for de biler og lette lastbiler, der er produceret på verdensplan i 2013, til at være 23 kg.Mængderne pr. land varierer fra under 10 kg pr. køretøj i nogle nye markeder, der har en høj procentdel af basis- eller subkompakte modeller, til mere end 25 kg pr. køretøj på nogle avancerede markeder med flere store biler og luksusbiler.

GENNEMSNITLIG SELEVÆGT PR. KØRETØJ

Gennemsnittet var 13 kg pr. køretøj i Argentina, 18 kg i Italien, 20 kg i Japan og mere end 25 kg i Storbritannien.Igen, på trods af spændvidden mellem køretøjsklasser og lande, er der en klar tendens til højere kg pr. køretøj i alle lande fra 2003 til 2013. Verdensgennemsnittet var 13,5 kg pr. køretøj i 2003, 16,6 i 2008 og 23,4 i 2013. selevægt pr. køretøj inkluderer vægten af de isolerede ledninger, afslutninger, klemmer, clips, kabelbindere, beskyttelsesslanger, ærmer og tape.Lederstørrelser kan variere fra 0,5 mm2 til mere end 2,0 mm2, afhængigt af anvendelsen.

HVEM LAVER SELERNE?

Størstedelen af ledningsnet til biler er fremstillet af uafhængige fabrikanter af autodele og virksomheder, der er specialiseret i ledningsnet.I de foregående årtier ejede nogle af de store bilfirmaer datterselskaber, der fremstiller sele, men disse er blevet frasolgt, i de fleste tilfælde til de store selespecialister.I de fleste tilfælde sælger seleselskaberne til flere bilproducenter.Den øverste række af seleproducenter omfatter følgende virksomheder (i alfabetisk rækkefølge): Acome, Delphi, Draexlmaier, Fujikura, Furukawa Automotive Systems, Kromberg og Schubert, Lear, Leoni, Sumitomo Wiring Systems og Yazaki.

Disse virksomheder har alle selefabrikker flere steder.Yazaki havde for eksempel 236.000 ansatte på 237 steder i 43 lande i juni 2014. Disse top-tier virksomheder har også joint ventures og datterselskaber i mange lande.Nogle gange har JV'er eller tilknyttede virksomheder forskellige firmanavne.En anden række af bilseleproducenter omfatter Idaco, Lorom, Lumen, MSSL (et joint venture af Samvardhana Motherson Group og Sumitomo Wiring Systems), Yura og mange andre.

Indlægstid: 23. juni 2020